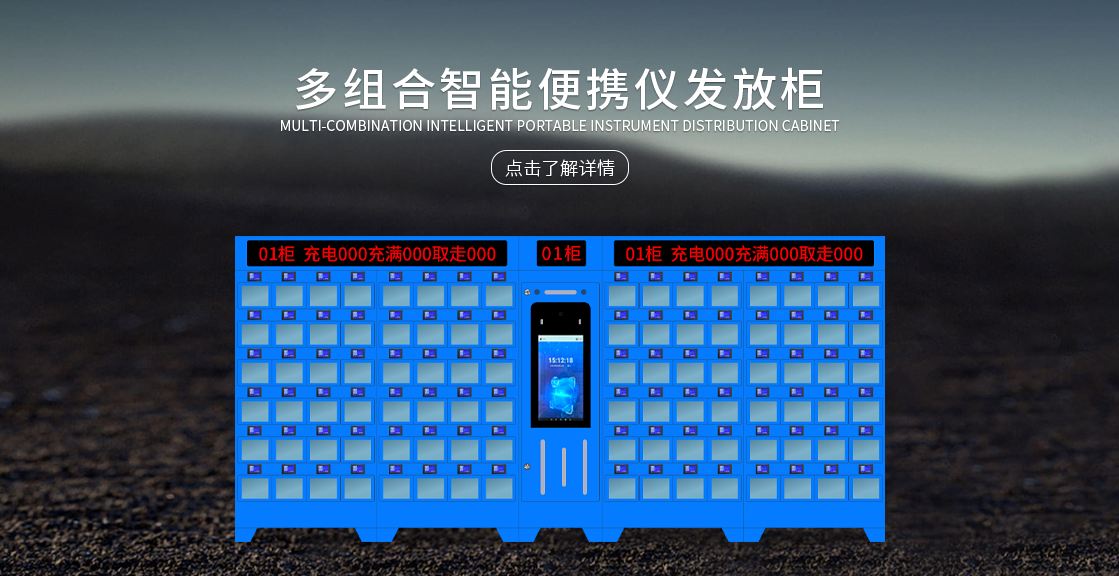

在煤矿安全生产体系中,瓦斯检测是预防瓦斯爆炸、窒息等事故的 “第一道防线”,而瓦斯检测仪的规范管理与高效流转,则直接关系到这道防线的可靠性。传统的瓦斯检测仪发放模式依赖人工登记、手动检查设备状态,不仅效率低下,更存在设备状态难追溯、不合格设备流入井下等安全隐患。多组合智能便携仪发放柜的出现,通过整合物联网、自动化控制、数据中控台等技术,构建了煤矿瓦斯检测仪全流程智能管控体系,成为保障设备安全流转、提升管理效率的核心中枢。

传统瓦斯检测仪发放流程中,矿工需通过人工登记(如纸质签字、Excel 录入)领用设备,管理员需手动检查设备电量、校准状态、检测精度等关键指标。这种模式存在三大核心问题:

安全隐患突出:人工检查易因疏忽放过未校准、电量不足的设备,导致井下检测数据失真,埋下安全风险;

流程效率低下:高峰时段领用 / 归还排队时间长,影响矿工下井效率;设备库存、故障状态全靠人工统计,易出现 “账实不符”;

数据追溯困难:设备领用记录、使用轨迹、故障历史分散存储,发生安全事件时难以快速溯源,责任界定模糊。

智能便携仪发放柜以 “安全筑基、效率提升、数据贯通” 为核心,通过硬件自动化与软件智能化的深度融合,实现瓦斯检测仪从领用、使用到归还、维护的全生命周期闭环管理,成为煤矿安全管理的 “神经中枢”。其核心功能体现在三大环节:

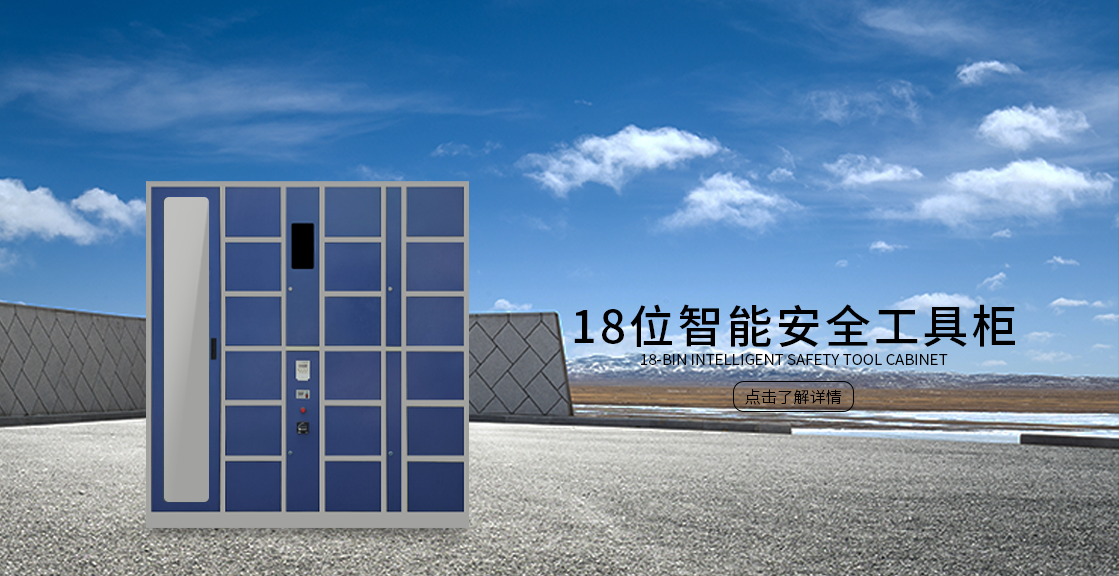

矿工通过人脸识别、IC 卡或井下定位卡等方式在发放柜完成身份核验(与煤矿人员定位系统联动,确保领用权限匹配),系统自动调取该矿工的作业区域、任务类型,匹配适合的检测仪型号。同时,发放柜内置传感器自动检测设备的关键状态:

电量是否充足(确保满足井下作业时长);

最近一次校准时间是否在有效期内(符合《煤矿安全规程》中 “瓦斯检测仪每 7 天校准一次” 的要求);

传感器灵敏度是否正常(通过预设标准气体快速自检)。

只有全部指标合格的设备才会自动弹出,杜绝不合格设备流入井下,从源头筑牢安全防线。

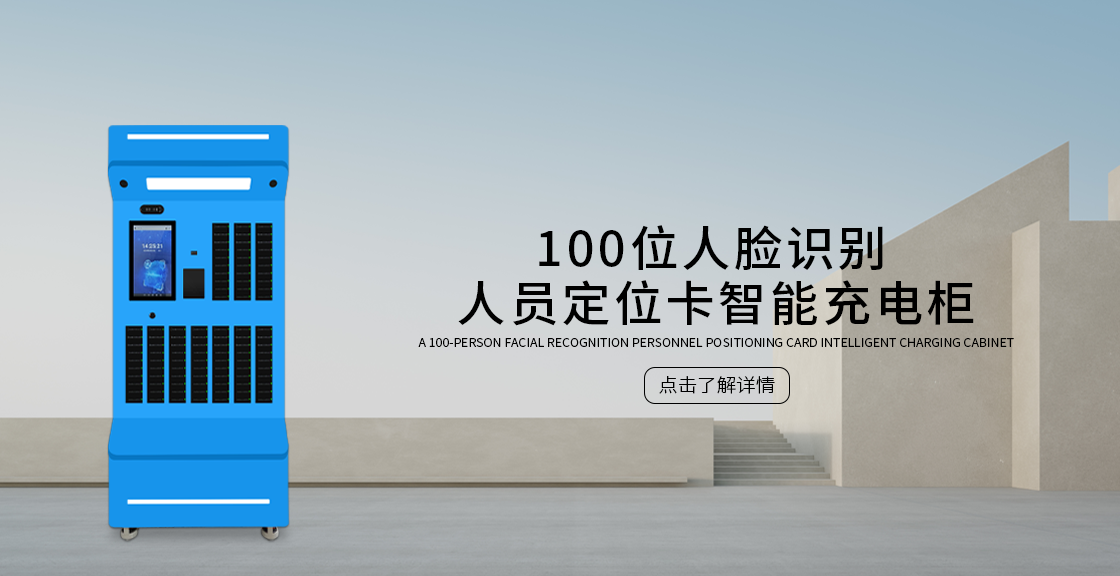

领用后,发放柜通过物联网模块(如 RFID、蓝牙)与井下人员定位系统、瓦斯监测系统联动,实时记录设备的使用轨迹:

设备所在位置(与矿工位置绑定,确保 “人仪同行”);

实时检测数据(通过无线传输同步至地面监控中心,异常浓度自动报警);

设备运行状态(如是否发生碰撞、跌落导致的故障)。

若设备超出预设使用时长未归还(如矿工滞留井下),发放柜会自动触发预警,推送信息至调度中心,辅助应急决策。

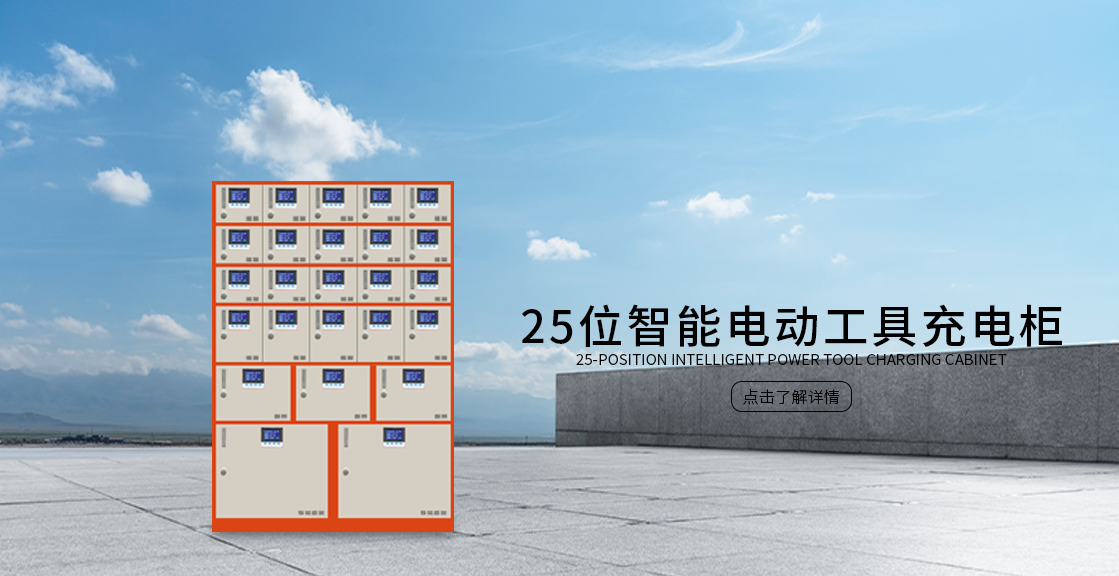

矿工升井后将设备放入归还口,发放柜自动完成:

数据同步(上传本次井下检测的全量数据,形成电子档案);

状态复检(检测设备是否因井下环境受损);

自动充电(针对锂电池设备,确保下次领用时有充足电量)。

若检测到设备故障(如传感器漂移、外壳破损),系统会自动生成维修工单,推送至设备维护人员,并锁定该设备(禁止再次发放);维修完成后,维护人员通过扫码确认,系统更新设备状态至 “可用”,形成 “故障 - 维修 - 复检 - 复用” 的闭环。

作为全流程智能管控的中枢,智能发放柜的价值不仅在于 “替代人工”,更在于通过数据贯通实现管理升级:

安全层面:通过设备状态全检、数据全追溯,将 “人控” 转为 “机控 + 数控”,使瓦斯检测仪的合规率提升至 100%,从根本上避免因设备问题导致的安全事故;

效率层面:领用 / 归还流程从传统的 3-5 分钟缩短至 30 秒内,设备维护响应时间缩短 50% 以上,每年可节省人工管理成本数十万元;

管理层面:全量数据(领用记录、检测数据、设备状态)汇聚至煤矿安全数据中台,为管理层提供设备利用率分析、故障趋势预测等决策支持,推动安全管理从 “事后追责” 向 “事前预防” 转型。

在煤矿智能化转型的背景下,多组合智能便携仪发放柜已不仅是 “设备存放柜”,更是串联人员、设备、环境、管理的 “安全管控中枢”。它通过技术赋能,将瓦斯检测仪的管理从 “被动合规” 转为 “主动防控”,既保障了井下作业的 “第一道防线” 可靠有效,又为煤矿安全高效生产提供了坚实的设备管理支撑,是煤矿智能化安全体系中不可或缺的核心环节。