在煤矿安全生产领域,传统的自救器管理模式面临人工效率低、数据追溯难、设备状态监控滞后等痛点。自救器智能发放系统通过物联网、RFID、传感器等技术革新,实现了从设备采购到报废的全生命周期数字化管控,彻底颠覆了传统管理范式。以下是其核心价值与实践路径的深度解析:

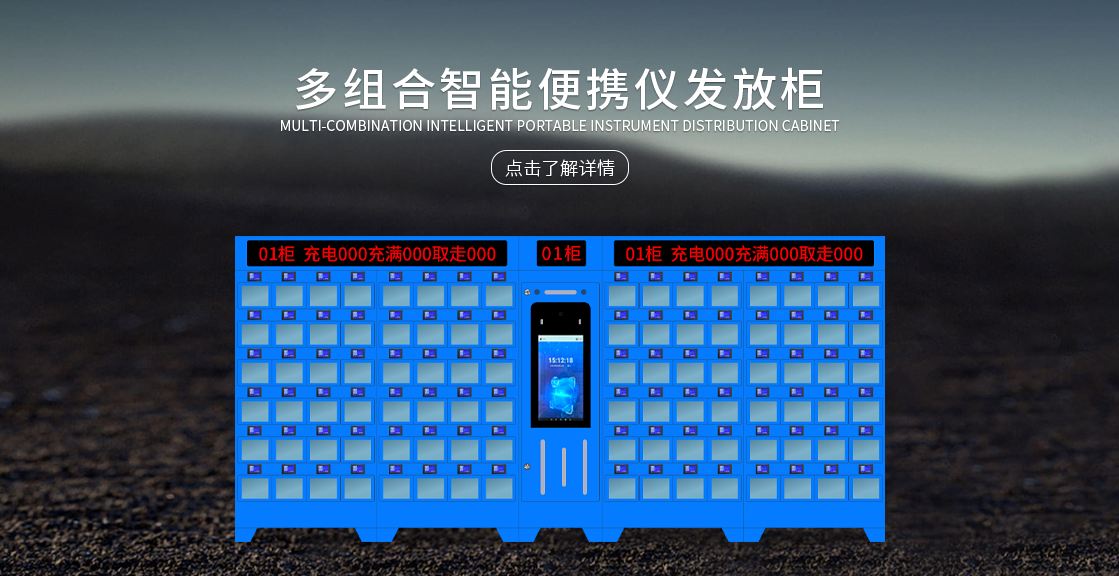

智能硬件支撑全流程自动化

系统以智能发放柜为核心,集成 2.4G 无线读卡器、RFID 标签识别模块及压力传感器等硬件。例如徐州江煤科技的 KZG-01 系统,通过内置在自救器中的无线压力开关实时监测氧气瓶压力,当压力低于设定值时立即触发语音报警,并同步在显示屏公示异常信息,阻止问题设备下井。守护星系统更进一步,通过电子标签实现从入库、分发到报废的全流程数字化管理,避免人工记录导致的错漏。

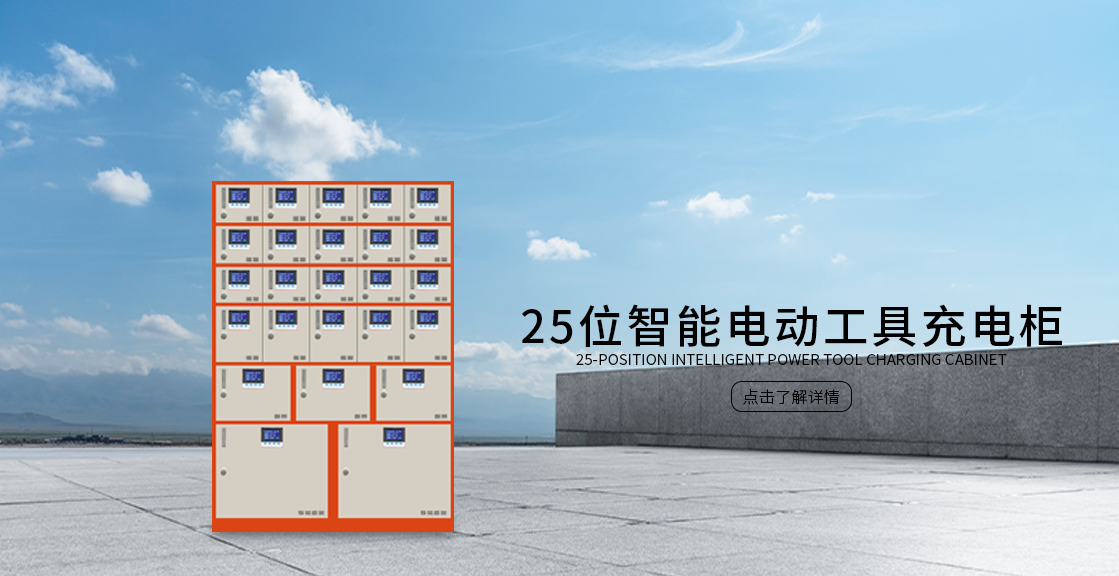

全周期数据闭环管理

系统为每台自救器赋予唯一 "电子身份证"(如电子标签),记录生产厂家、检验周期、使用状态等关键信息。以某煤业为例,其 "超市化" 管理模式通过电子感应钥匙实现自助领用,后台自动生成发放记录,将人工发放的效率提升 3 倍以上。国家矿山安全监察局 2025 年新规要求新采购自救器必须植入电子标签,进一步强化了这种数字化追溯能力。

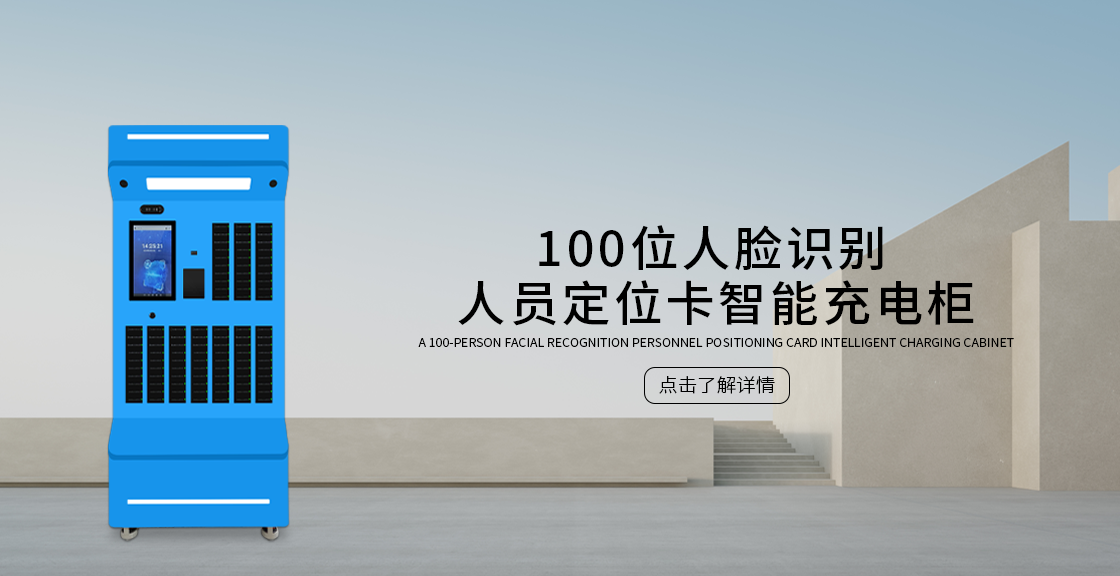

智能预警与主动干预

系统可自动采集自救器的氧气压力、气密性检测周期、CO₂吸收剂更换时间等参数。当检测到设备到期未维护或部件失效时,立即通过声光报警、短信推送等方式通知管理人员。禹步科技的实训系统更创新地将智能引导与考核结合,通过高精度传感器捕捉矿工佩戴动作,超时或错误操作即时震动提醒,使 30 秒盲戴达标率从 62% 提升至 98%。

事故救援的关键屏障

在贵州某煤矿瓦斯涌出事故中,自救器发放管理系统可以帮助矿工成功脱险。系统不仅确保设备状态可靠,更通过 AI 培训算法提升了矿工应急操作能力,在关键时刻发挥了 "救命稻草" 作用。类似地,禹实训系统通过模拟瓦斯爆炸、火灾等场景,让矿工在烟雾、黑暗环境中反复训练,形成肌肉记忆,将平均佩戴时间从 48 秒缩短至 26 秒。

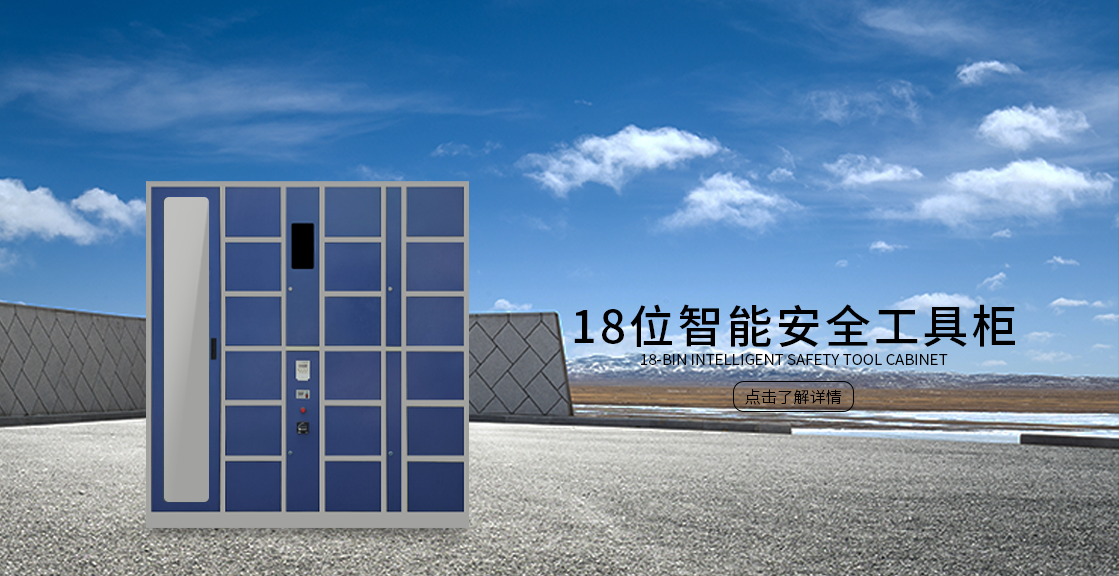

管理效能的颠覆性提升

某煤矿通过周转库智能管理系统,将设备闲置率降低 30%,应急响应时间从 2-3 天压缩至 24 小时内。系统通过 RFID 自动识别设备状态,结合数据分析优化维护周期,使设备完好率保持在 98% 以上。同煤集团小峪煤业的 "超市化" 管理则实现了无人值守,灯房工作人员减少 70%,同时通过电子台账确保账物一致率 100%。

政策合规的强制升级

国家矿山安全监察局 2025 年新规明确要求,新采购自救器必须具备电子标签,实现生产、流通、使用全链条追溯。徐州某煤矿等企业的系统已通过煤安认证,其防伪查询功能可验证安标证号、生产日期等信息,从源头杜绝假冒伪劣产品流入。这种技术合规性直接响应了监管部门对设备 "真管用" 的核心要求。

技术融合的深度演进

纳米材料与 AI 算法正在重塑产品形态。例如,新型自救器采用纳米催化氧化技术,将 CO 转化效率提升至 99.9%,防护时间延长至 60 分钟。实训系统通过 5G 传输实时回传操作数据,生成个人技能提升轨迹,为安全管理提供决策依据。预计到 2030 年,具备智能感知功能的自救器将占领 30% 市场份额。

成本效益的平衡之道

尽管初期硬件投入较高,但系统带来的隐性收益显著。以花园煤矿为例,周转库管理系统使设备维修成本降低 25%,使用寿命延长 15%。禹步实训系统通过减少无效培训,使某矿年培训成本下降 40%,同时事故率同比降低 60%。这种 "安全投入转化为生产力" 的模式,正在成为行业共识。

渐进式部署策略

建议采用 "先试点后推广" 模式:在井口设立智能发放柜试点,同步建设数据中台,逐步替代传统台账。同某煤业通过 3 个月过渡期,实现了从人工发放到 "超市化" 管理的平滑过渡。

人员技能的同步升级

系统操作培训需与设备部署同步推进。实训系统提供 "三步教学法",从基础拆解到实战考核,使零经验矿工最快 3 天掌握操作要领。企业可将培训数据纳入绩效考核,确保全员达标。

生态体系的协同构建

系统需与现有安全管理平台(如人员定位、瓦斯监测)深度集成。例如,系统通过 API 接口将设备状态数据同步至矿调度中心,实现安全信息 "一张图" 管理。同时,建立设备共享机制(,可进一步提升资源利用率。

自救器智能发放系统不仅是设备管理的技术升级,更是煤矿安全理念的范式转换。通过全周期可控的数字化管理,它将被动应对事故转化为主动预防风险,为矿工生命安全筑起了 "智能防火墙"。随着政策推动与技术迭代,这一系统正在成为煤矿智能化改造的标配,引领行业向本质安全型发展迈进。