在工业场景的工具管理史上,“人工盯守” 曾是绕不开的常态 —— 车间角落的充电柜旁,总有专人拿着登记本记录领用信息;深夜的仓库里,保安要每隔两小时巡查一次电池充电状态;检修班组交接时,需逐件核对工具数量以防丢失…… 但随着电动工具数量激增、安全标准升级,这种依赖人力的模式早已力不从心。

如今,搭载人脸识别 + 虹膜识别双生物技术、智能烟雾报警系统的电动工具充电柜,正完成一场从 “人治” 到 “智治” 的进化。这条进化之路,不仅是技术的迭代,更是管理逻辑的重构。

在智能柜普及前,电动工具充电管理像是一场 “与漏洞赛跑” 的持久战:

身份核验靠 “眼力”,权限形同虚设:工人领工具时,管理员凭眼熟放行,常有非授权人员顺手取用高压设备;登记本上的签名潦草难辨,出了问题根本查不到责任人。某汽车工厂曾因实习生误领带电扳手,导致设备短路停工 3 小时。

安全巡检靠 “脚力”,隐患藏于盲区:电池过充发热、线路老化冒烟,全靠巡检员定时查看。深夜、凌晨等薄弱时段,一旦错过最佳处置时间,小隐患可能酿成大事故。国家电网某变电站曾因人工漏检,让过充电池冒烟近 20 分钟才发现,险些波及高压设备。

数据管理靠 “脑力”,效率卡在瓶颈:工具寿命、充电次数、损坏率全靠人工统计,月底盘点时对着登记本核账,往往 “账实不符”。中车某检修车间曾因扳手丢失,全班组停工半天翻找,最终发现是登记时漏记了领用记录。

智能充电柜的出现,用技术手段逐个破解人工困境,让 “值守” 从 “人盯人” 变成 “系统自动闭环”:

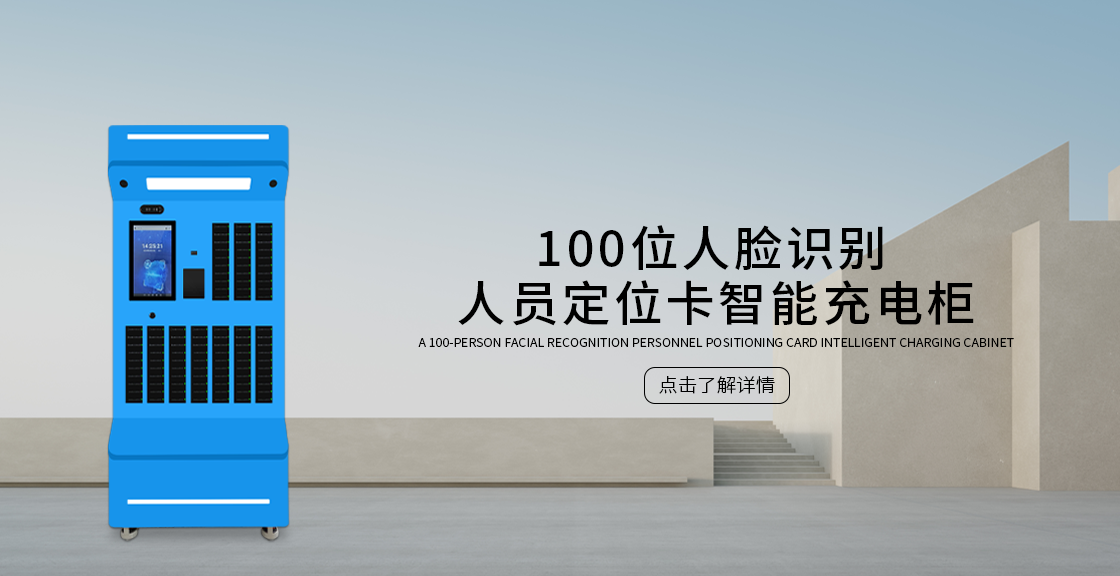

人脸识别捕捉面部轮廓,虹膜识别扫描眼球独有的纹理 —— 两者结合的 “活体核验”,比人工 “认脸” 精准 100 倍。

权限颗粒化:在国家电网变电站,只有通过双生物验证的高压电工,才能领取绝缘扳手;新员工需完成安全培训后,系统才会解锁基础工具的领用权限,彻底杜绝 “无证操作”。

操作全留痕:每次取放工具,系统自动绑定使用者生物信息,生成 “谁在 9:15 领走了冲击钻、14:30 归还并启动充电” 的全链条数据。哪怕工具轻微损坏,也能通过记录快速追溯到使用环节。

智能柜内置的烟雾传感器 + 温度监测模块,比巡检员的 “肉眼 + 经验” 更敏锐:

毫秒级响应:电池短路产生的微量烟雾(浓度仅 0.03%)就能触发报警,信号同步推送到管理员手机、车间大屏,同时自动切断充电电源。在某机械车间的测试中,从冒烟到系统处置仅用 1.8 秒,比人工巡检最快响应速度(平均 5 分钟)快了 166 倍。

场景自适应:针对中车检修库的焊接烟尘环境,系统能通过算法区分 “正常烟尘” 与 “电池故障烟雾”,误报率低于 0.1%;在建筑工地的露天充电区,传感器还能抵御风雨、粉尘干扰,确保监测稳定。

从工厂车间到高危场景,智能值守的进化已在各领域显现实效:

制造业:某汽车总装车间升级后,工具领用时间从人均 3 分钟压缩至 20 秒,因错领、丢失导致的停工次数下降 90%;

电力行业:国家电网某省级公司统计,智能柜让电池安全事故发生率从年均 6 起降至 0 起,人工巡检成本减少 75%;

轨道交通:中车某检修基地通过 “双生物识别 + 充电数据追踪”,发现某款扳手因频繁过度充电导致寿命缩短,优化策略后工具更换成本降低 40%。

这场从 “人工盯守” 到 “智能值守” 的进化,本质是用技术把人从重复、低效、高风险的管理中解放出来 —— 管理员不用再死盯登记本,巡检员不必深夜奔波,而工具管理的精度、安全度却在数据驱动下持续提升。当电动工具充电柜开始 “自主思考”,工业场景的管理效率与安全底线,也随之迈入了新的维度。