1. 新规落地,智能发放柜为自救器管理立起“合规标杆”

2025年1月,国家矿山安全监察局《矿用自救器安全管理规定(试行)》正式实施,明确要求自救器需加施电子标签、建立完整电子台账且数据保存不少于3年。传统人工登记模式下,台账混乱、数据易丢失、电子标签核验疏漏等问题,让矿山企业合规压力陡增。智能自救器发放柜的出现,恰好破解了这一难题。

该设备通过内置超高频RFID读写器,可自动识别自救器电子标签信息,将厂家、型号、出厂编号等数据实时上传至管理平台,生成标准化电子台账。无需人工手动录入,既避免了人为错误,又确保台账信息与安标中心数据同步核验,让每一台自救器的“身份信息”都清晰可查,完全契合新规对追溯管理的要求。在山东某煤矿,引入智能自救器发放柜后,其自救器管理合规检查一次性通过,台账核验效率提升80%。

2. 从“人工筛查”到“智能预警”,守住井下生命防线

自救器是井下人员的“最后一道生命防线”,新规对其性能状态提出了严苛要求——压缩氧自救器压力需保持在18-22兆帕,化学氧自救器气密性15秒压力下降不超过80帕,且每3个月必须完成一次全面检测。人工发放时,仅凭肉眼观察难以精准判断设备状态,隐患风险极高。

智能发放柜搭载压力、流量传感器及视觉扫描系统,在自救器归还入库时自动完成气密性、钢瓶压力等关键参数检测。若发现设备欠压、气密性不达标或超期未检,柜体立即启动声光报警,同时将异常信息推送至管理人员手机端。山西霄云煤矿使用后反馈,该设备已成功拦截12台存在性能隐患的自救器,让“带病”设备彻底无法流入井下。

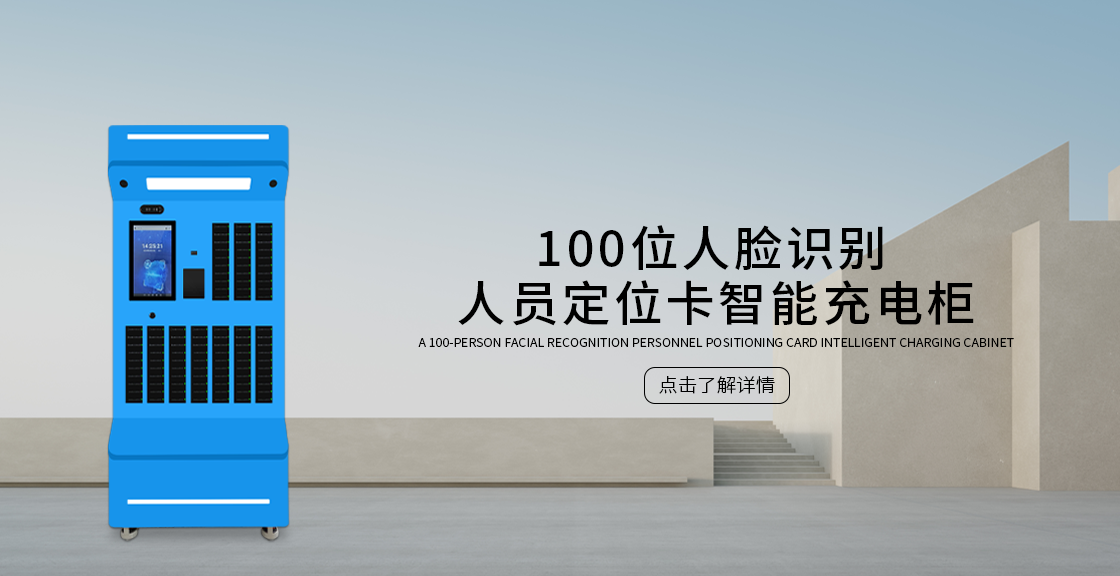

3. 虹膜识别+无线互联,3秒完成领用的“智慧变革”

井下交接班高峰期,人工发放自救器常出现排队拥堵问题,不仅影响工时效率,还可能因人员匆忙导致领用登记错误。新规要求自救器实现“专人专用、唯一编码”,进一步加剧了人工管理的负担。

智能发放柜采用虹膜+人脸双重识别技术,职工只需站在柜体前完成生物信息核验,对应存放格口便自动弹开,取走设备后系统即时记录领用时间与人员信息,全程仅需3秒。设备与管理平台通过5G和WiFi6无线通讯,无需铺设复杂线路,数据传输延迟控制在毫秒级。孟村矿引入后,矿灯房发放效率提升3倍,管理人员从6人精简至2人,真正实现“无人值守、自助管理”。

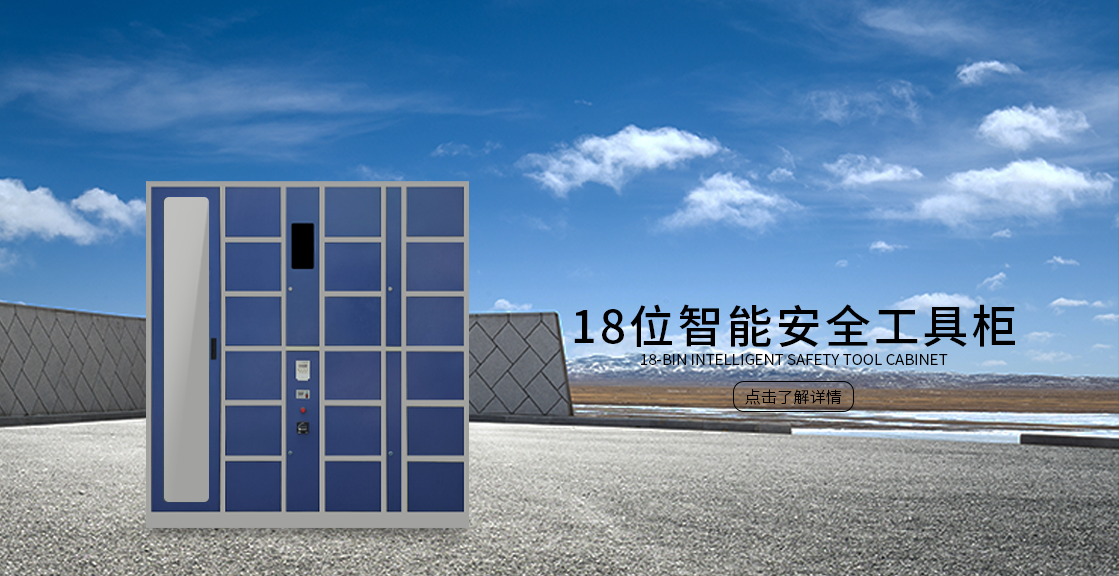

4. 全生命周期管控,让每台自救器“有据可查”

新规明确要求矿山企业建立自救器全流程管理体系,涵盖采购验收、使用维护、定期检测、报废处置等各个环节,且所有记录需保存至设备报废后至少3年。传统纸质台账易磨损、难追溯,一旦出现问题往往无法快速定位责任主体。

智能发放柜的管理系统可自动记录每台自救器的“成长轨迹”:从采购入库时的厂家信息、安标编号,到每次领用归还的人员记录,再到定期检测的参数数据和更换吸收剂的时间节点,全部加密存储并支持一键导出。当设备达到报废年限,系统会自动生成提醒清单,避免超期设备继续使用。河南某非煤矿山在安全检查中,凭借系统导出的完整数据,顺利通过了上级部门对500余台自救器的溯源核查。

5. 数据驱动决策,为安全管理提供“精准依据”

新规不仅要求企业做好现场管理,更强调通过数据分析提升安全管理水平。但人工统计模式下,自救器使用频率、故障类型等数据分散杂乱,难以形成有效分析结论。

智能发放柜的管理平台具备强大的数据挖掘功能,可自动统计设备领用频次、故障高发类型、检测合格率等指标,生成直观的柱状图与折线图报表。管理者通过监控大屏,能清晰掌握不同区域、不同班组的自救器使用情况,针对故障高发设备型号及时调整采购计划,对使用频次低的区域优化设备配置。某能源集团运用这些数据,将自救器采购成本降低15%,同时使设备完好率提升至99.2%。

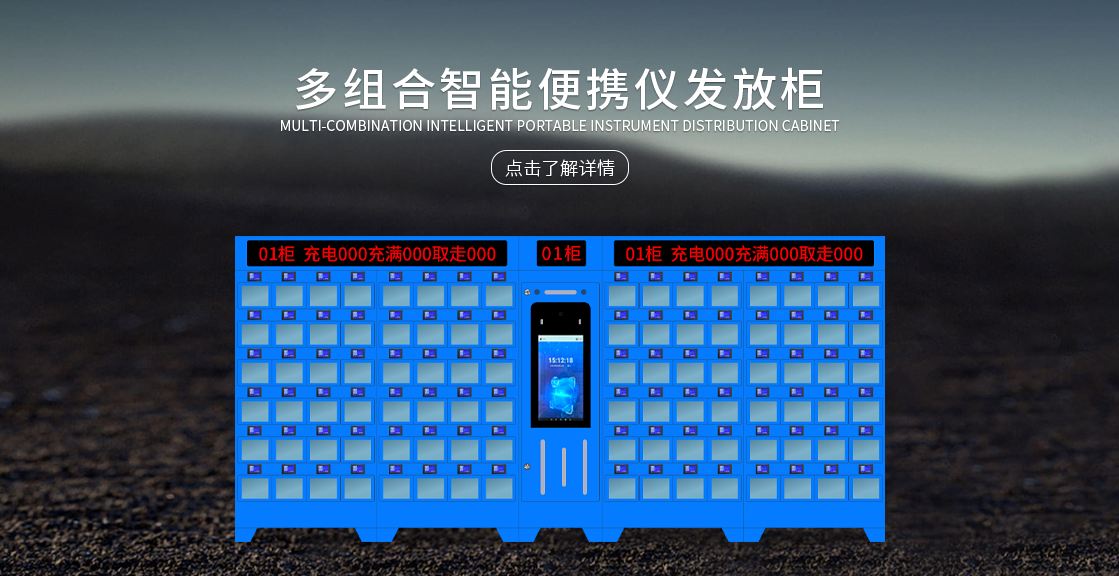

6. 模块化设计+环境适配,扎根各类矿山的“硬核装备”

我国矿山地质条件复杂,部分井下硐室空间狭小、湿度高、粉尘浓度大,对设备的环境适应性提出了极高要求。新规虽未明确设备安装标准,但“运行可靠、维护便捷”已成为矿山企业的核心诉求。

智能发放柜采用模块化设计,基础单元可满足100台自救器存放,根据矿山规模灵活组合扩展,最大支持500台设备同时管理。柜体采用防腐蚀钢板制作,防护等级达到IP54,能在-20℃至40℃的环境中稳定运行,湿度95%的矿井下也不会出现线路故障。云南某金属矿山在海拔2000米的井下安装后,设备连续运行6个月无故障,完全适配高海拔、高湿度的特殊工况。

7. 对接上级监管平台,实现“政企联动”的合规升级

新规实施后,矿山安全监管部门加强了对企业自救器管理的远程核查力度,要求企业实时上传设备数据,接受动态监管。传统管理模式下,企业需安排专人定期整理数据上报,耗时费力且易出现数据滞后问题。

智能发放柜的管理系统支持与矿方管理中心及上级监管部门网络联动,可按监管要求自动上传设备台账、检测记录、领用数据等信息。监管人员通过远程登录平台,就能实时查看辖区内各矿山的自救器管理情况,发现数据异常可直接下发整改通知。内蒙古某煤矿通过该功能,在上级突袭检查中,10分钟内完成了所有自救器数据的核验对接,获得监管部门高度认可。

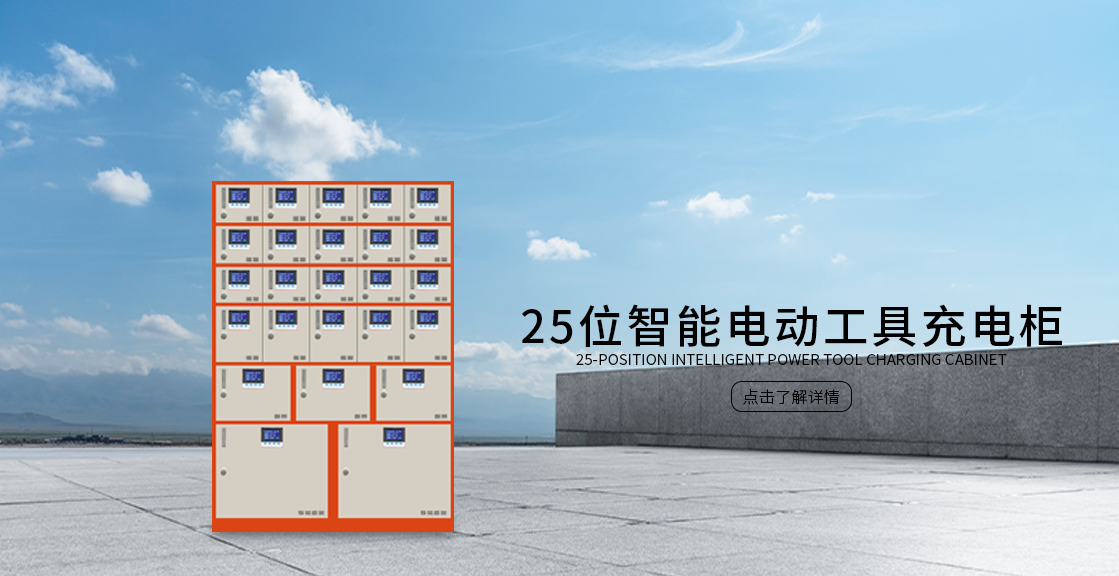

8. 自动充电+智能养护,延长设备寿命的“隐形管家”

除了基础的发放管理,新规对自救器的日常维护也提出明确要求,压缩氧自救器的二氧化碳吸收剂需每6个月更换一次,设备存放环境需保持干燥通风。人工维护时,常因疏忽导致更换不及时,影响设备性能。

智能发放柜内置恒温恒湿模块,将柜体内部湿度控制在40%-60%,避免自救器橡胶部件老化。同时,设备可对接专用充电装置,在自救器归还后自动完成充电养护,并根据吸收剂更换周期提前30天推送提醒信息。山东某煤矿使用后,自救器平均故障间隔时间从8个月延长至15个月,设备更换成本降低40%,养护人员工作量减少60%。

9. 紧急补位+应急联动,突发事件中的“安全补给站”

新规要求在井下紧急避险设施和避灾路线上设置自救器补给站,确保遇险人员能及时获取合格设备。传统补给站依赖人工值守,突发事件中易出现无人响应的情况,无法发挥应急作用。

智能发放柜在井下关键节点部署后,可通过应急系统远程控制。当井下发生险情时,管理人员可通过平台一键开启所有存放格口,遇险人员无需识别即可取走自救器。柜体电子屏还会同步显示避灾路线和设备使用说明,为逃生争取时间。某金属矿山在一次顶板冒落事故中,井下补给站的智能柜成功为7名被困人员提供了合格自救器,为救援赢得了宝贵时机。

10. 适配新国标+灵活扩展,矿山安全的“长期合作伙伴”

2025年实施的《隔绝式压缩氧气自救器》GB24502-2023新国标,对自救器性能指标进行了全面升级,这也要求配套管理设备具备更强的兼容性。部分矿山企业担心设备更新后,原有管理系统面临淘汰风险。

智能发放柜采用开放式系统架构,可通过软件升级快速适配新国标检测标准和数据格式。柜体支持加装温湿度监控、防火报警等扩展模块,满足不同矿山的个性化需求。林州重机研发的智能系统已实现与矿方人员定位系统、应急广播系统的联动,当人员未携带自救器下井时,定位系统立即触发报警,形成“设备-人员-环境”的全方位安全管控。这种灵活适配的特性,让设备能够长期服务于矿山安全升级,避免重复投入。