井下作业的每一秒,安全都容不得丝毫懈怠。自救器作为矿工抵御有毒有害气体的最后一道生命屏障,其质量管控与规范使用直接关乎生命安全。此前,假冒伪劣产品流入、人工管理漏检、技能掌握不达标等问题,让这道防线屡现漏洞。随着2025年《矿用自救器安全管理规定(试行)》全面落地,自救器智能收发柜及配套数字化体系顺势而生,以电子标签为核心抓手,打通“采购-使用-维护-报废”全链条,用技术创新破解行业痛点,重构矿山自救装备管理新生态。

电子标签新国标落地,从源头斩断隐患链条。新规明确,2025年6月起新采购自救器必须加施唯一电子标签,实现出厂编号、安全标志与流通轨迹的深度绑定,这一要求彻底终结了传统管理中溯源难、防伪弱的困境。每台自救器的电子标签均接入安标国家中心数据库,通过“安标国家”APP扫码即可快速核验供货商资质、生产批次、检测报告等关键信息,有效规避中间商渠道的伪劣产品风险。相较于传统人工核对台账的模式,电子标签实现了监管关口前移,到货验收时只需扫码便可验证外观完整性、封印条状态,以及到货日期与出厂日期差值是否符合4个月内的标准,让每一台入矿设备都经得起溯源核查。

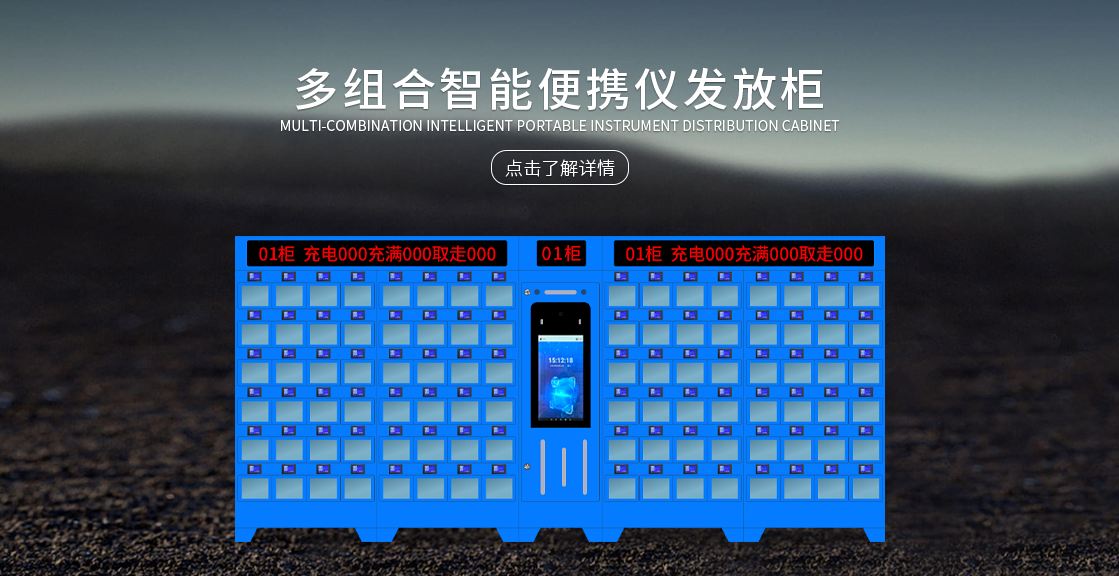

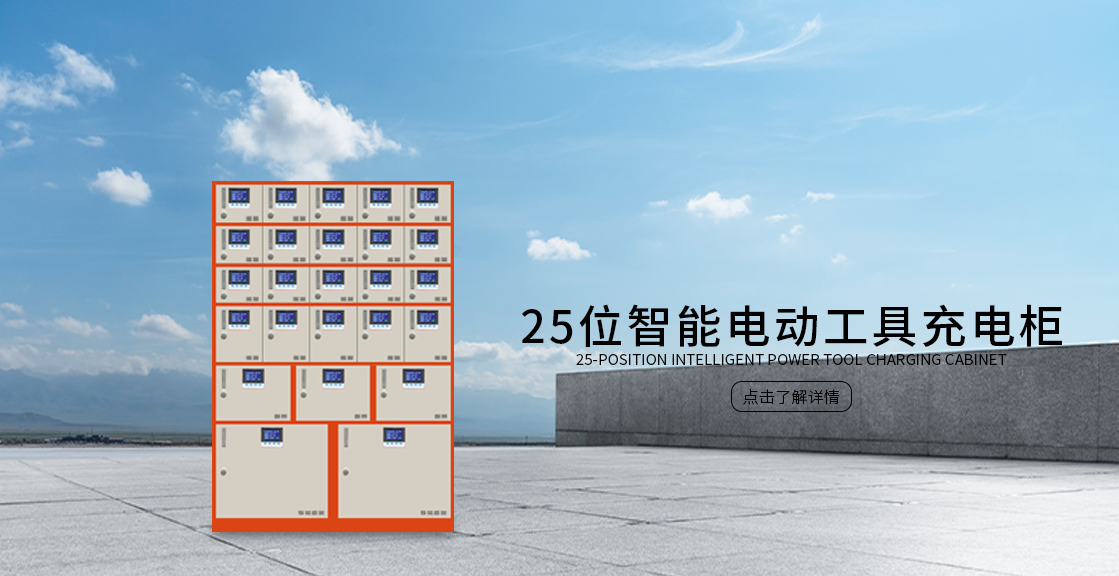

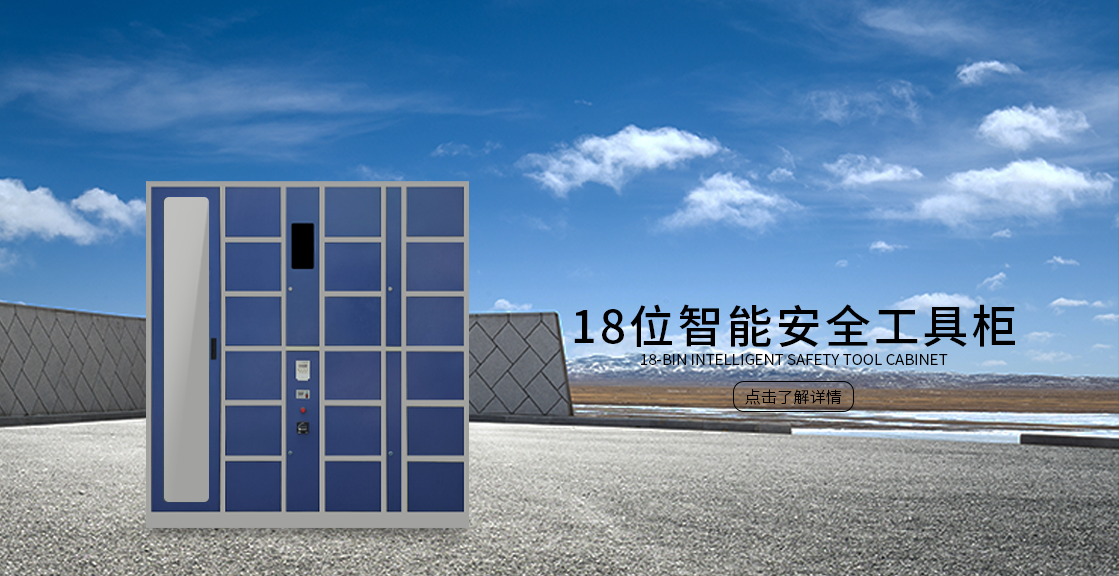

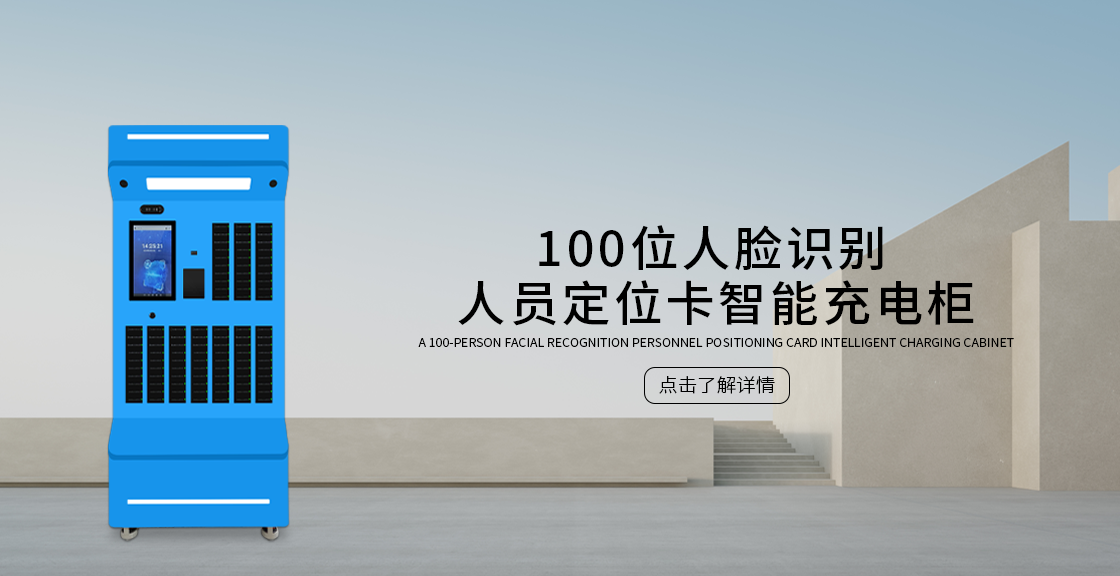

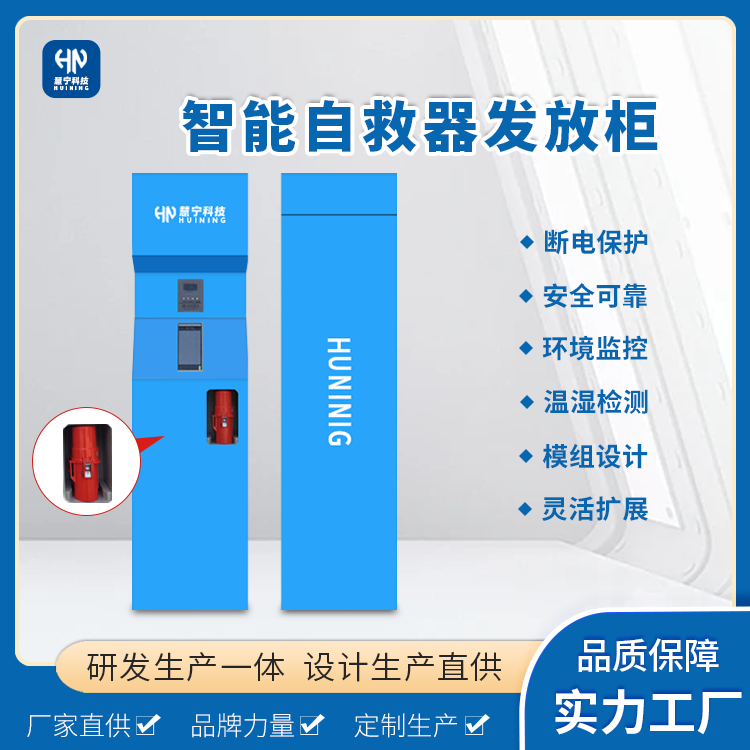

智能收发柜深耕现场管控,实现存取验一体化升级。传统收发依赖人工登记、肉眼检查,不仅耗时费力,还易因疏忽放过气密性失效、压力不足等隐性问题。自救器智能收发柜融合生物识别、RFID感应与多参数检测技术,构建起无人化精准管控场景。矿工通过虹膜或人脸识别完成身份核验后,系统自动匹配专属仓位,在发放瞬间完成气密性、压力值等核心指标检测——化学氧自救器需满足13.34kPa压力下15秒内压降不超80Pa,压缩氧自救器压力维持在18-22MPa区间,不合格设备将直接锁定并触发预警。回收环节同样高效,系统自动记录归还时间、设备损耗情况,生成不可篡改的电子台账,既解决了错拿漏拿问题,又为后续维护提供精准数据支撑。

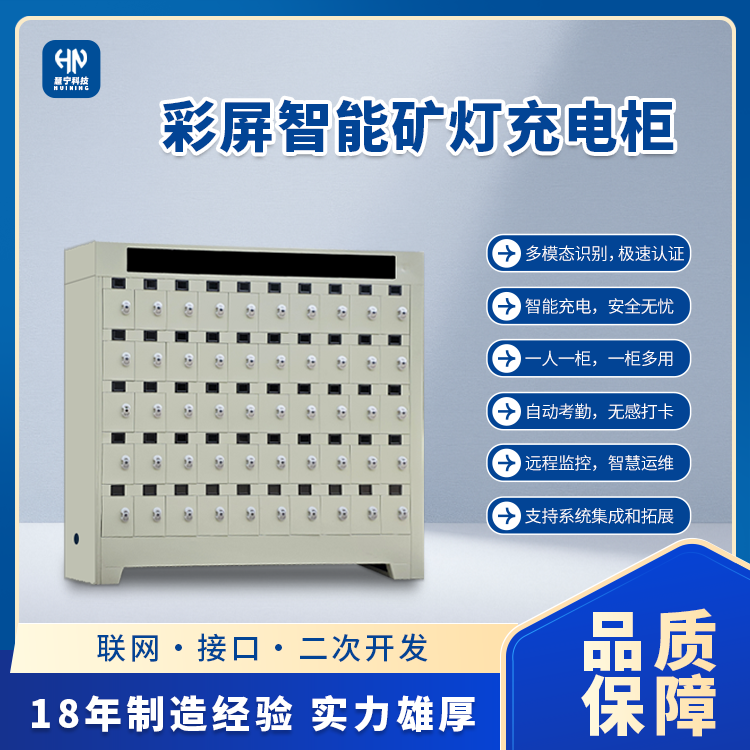

全生命周期管理系统搭建云端中枢,实现动态管控无死角。该系统以物联网与大数据技术为支撑,打通电子标签、智能收发柜、检测设备的数据壁垒,形成闭环管理体系。采购入库阶段,系统自动录入标签信息,建立专属数字档案,对吸收剂更换周期、有效期等关键节点提前设置提醒;仓储管理中,实时监测库房温湿度,确保环境符合0°C-40°C、干燥通风要求,通过UWB定位技术实现库存动态可视化,避免资源闲置或短缺;维护环节,根据电子标签记录的领用频次、检测数据,每季度自动生成检修计划,对橡胶件老化、吸收剂失效等问题精准标记,同步推送维修工单;报废阶段,对超过3年有效期、经检修仍不合格的设备自动拦截,全程记录销毁流程,防止二次流通带来安全隐患。

智能考培机以考促训,筑牢技能落地最后一公里。新规强制要求入井人员需在30秒内完成自救器盲戴,且每月随机抽查考核。自救器考培机通过1:1实景复刻井下黑暗、嘈杂环境,搭配高精度传感器与AI动作捕捉技术,实时监测佩戴流程的规范性与耗时。训练结束后立即生成评分报告,精准指出鼻夹佩戴不规范、通气不畅等薄弱环节,助力矿工靶向提升技能。针对管理人员,考培机还内置电子标签核验、气密性检测等专业模块,确保其熟练掌握设备管理要点。更重要的是,考培数据与管理系统无缝对接,未通过考核的人员将被限制领用自救器,形成“培训-考核-上岗”的刚性联动机制。‘’

这套智能化管理体系的落地应用,正从根本上优化矿山自救器管控模式。通过电子标签溯源、智能收发核验、全周期系统统筹与考培联动机制,矿山既能精准规避假冒设备流入、不合格产品上岗等风险,又能稳步提升矿工应急操作能力,让自救器管理从“被动整改”转向“主动防控”,切实将安全保障落到实处。