在矿山安全生产体系中,矿用自救器是矿工生命安全的 “最后一道防线”。然而,传统管理模式下,自救器的采购入库、日常存放、定期校验、发放使用、报废更新等环节长期存在台账混乱、状态不明、校验滞后、责任不清等问题,成为矿山安全管理的 “隐形漏洞”。矿用自救器全生命周期管理系统的出现,以数字化、智能化手段打通管理全流程,为矿山安全筑起一道 “全链条、无死角” 的防护屏障。

矿山安全事故的统计数据显示,近 30% 的井下伤亡事故与自救器失效、管理不当直接相关。部分矿山仍依赖人工记录台账,不仅效率低下,还容易出现漏记、错记等问题,导致自救器 “超期未检”“带病上岗”。而矿用自救器全生命周期管理系统从源头发力,实现了从采购验收开始的全程管控。系统通过唯一标识技术为每台自救器建立 “电子身份档案”,记录产品型号、生产厂家、出厂日期、合格证书编号等核心信息,确保入库产品 100% 符合《煤矿安全规程》《矿用自救器通用技术条件》等国家标准。

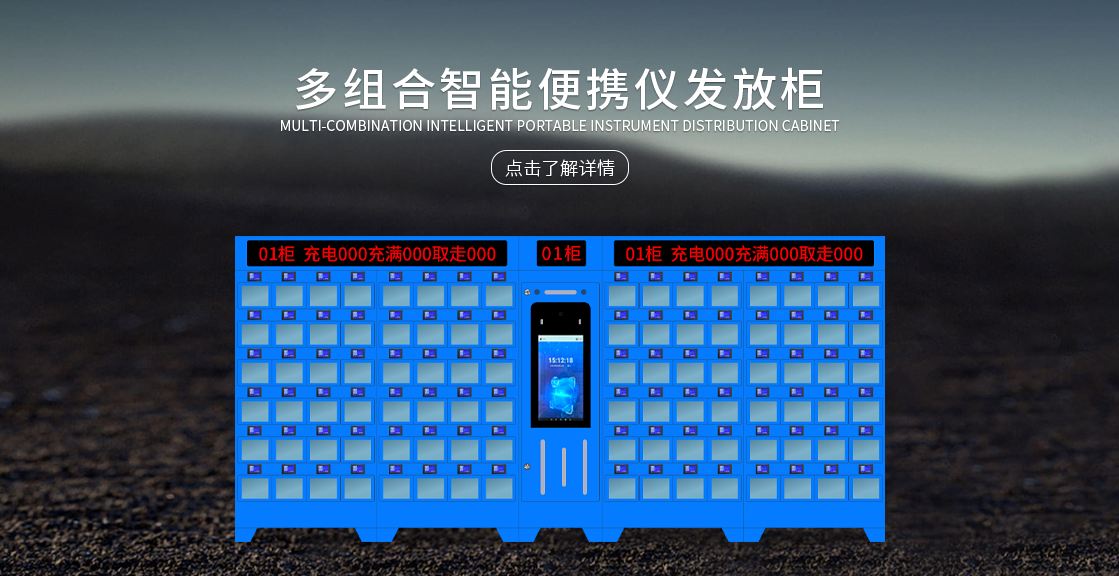

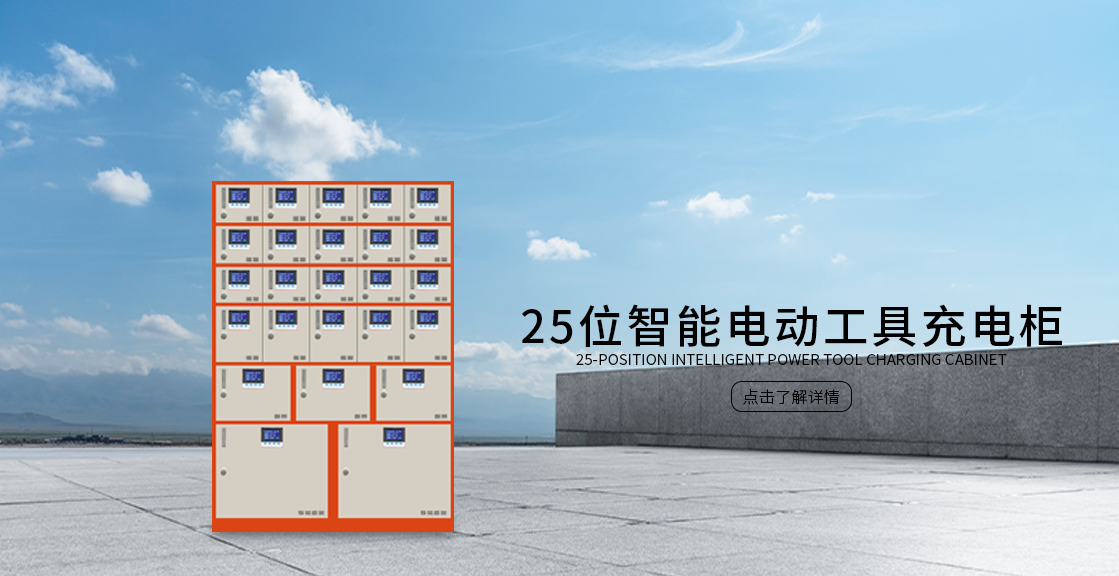

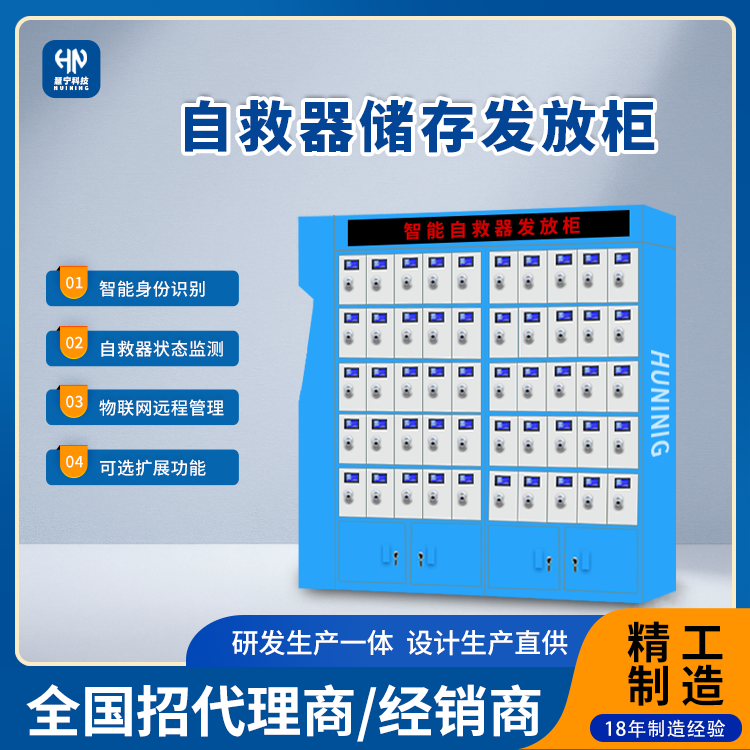

在日常管理环节,系统解决了传统模式下 “底数不清、状态不明” 的痛点。通过与智能仓储设备联动,系统实时监测自救器的存放环境,包括温度、湿度、通风条件等关键参数,当环境指标超出安全范围时自动发出预警,避免因存放不当导致自救器性能衰减。同时,系统支持库存自动盘点、短缺预警功能,管理人员无需人工逐一对账,即可实时掌握各类型自救器的库存数量、在用状态、待校验数量等数据,确保应急状态下 “调得出、用得上”。

定期校验是保障自救器性能的核心环节,也是传统管理的薄弱点。矿用自救器全生命周期管理系统将校验流程标准化、数字化,根据不同类型自救器的校验周期(如压缩氧自救器每 3 年校验 1 次,化学氧自救器每 1 年校验 1 次)自动生成校验计划,并通过短信、系统消息等方式提醒管理人员。校验过程中,系统实时记录校验数据,包括气密性、氧气浓度、CO₂吸收效率等关键指标,形成可追溯的校验报告。对于校验不合格的自救器,系统自动标记为 “禁用状态”,并锁定发放权限,从技术上杜绝不合格产品流入井下。

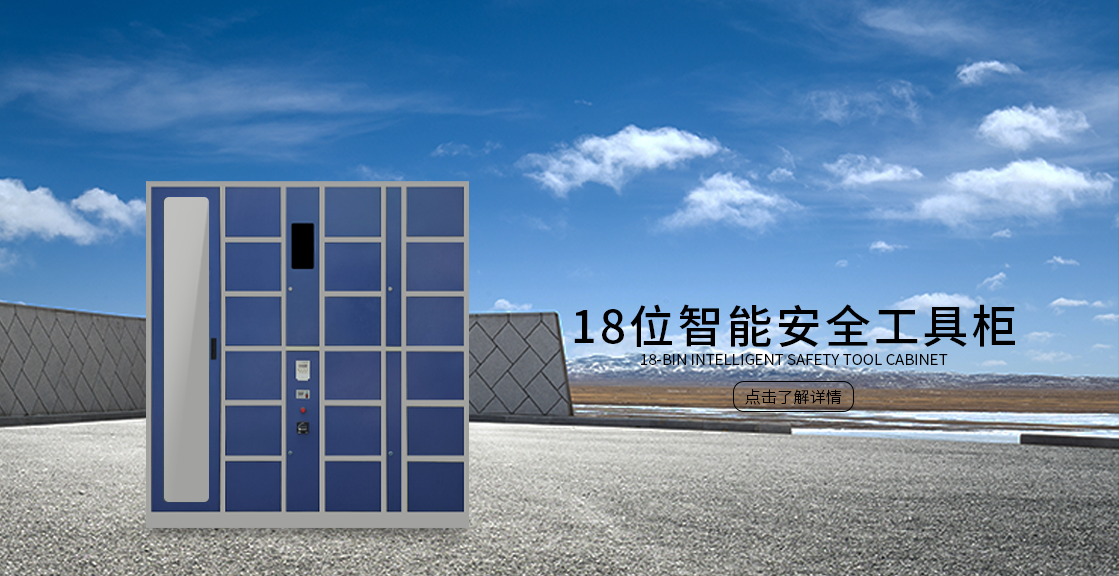

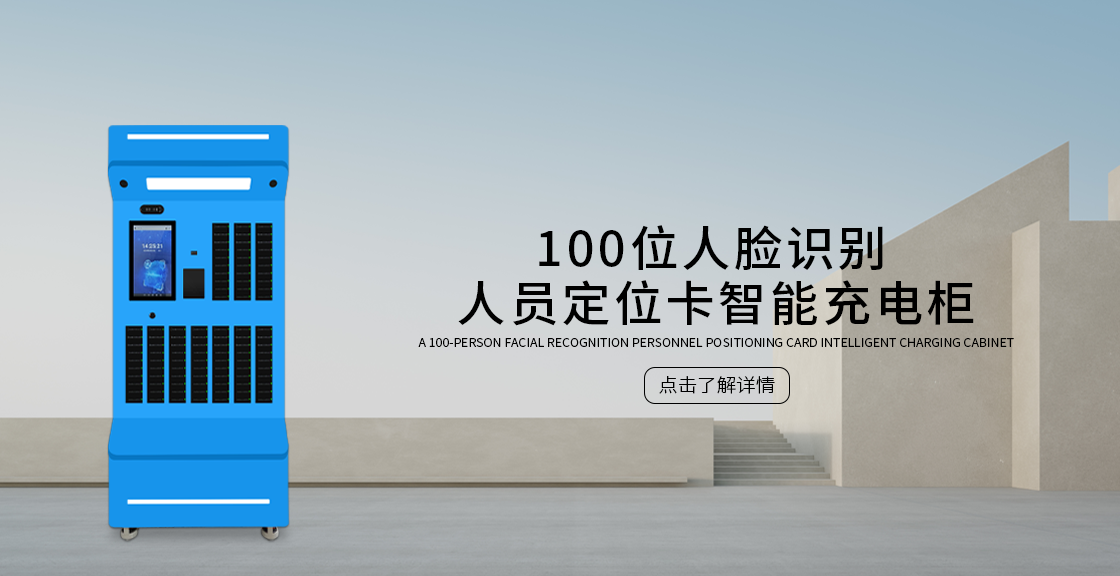

在使用与报废环节,系统实现了 “责任到人、全程追溯”。矿工领取自救器时,通过人脸识别、工牌刷卡等方式完成身份绑定,系统自动记录领取人、领取时间、使用区域等信息;归还时,系统自动检测自救器外观完整性、压力状态等基础参数,确保设备完好无损。当自救器达到使用年限或出现不可修复的故障时,系统根据产品技术参数自动触发报废提醒,并记录报废原因、处置方式等信息,确保报废流程合规可控,避免废旧设备造成安全隐患或环境污染。