在矿山安全生产的众多环节中,自救器管理看似是“小事”,却直接关系到每一位井下作业人员的生命安全,更影响着企业的整体安全管理效能。长期以来,无论是煤矿还是非煤矿企业,都被传统自救器管理模式的诸多痛点所困扰,人工效率低下、隐患排查滞后、数据追溯困难等问题,始终难以得到根本解决。而随着智能化技术在矿山领域的深度应用,自救器智能收发柜的出现,正彻底颠覆传统管理模式,以精准化、高效化、智能化的管控能力,成为2026年矿企必上的智能专业级矿用设备,为矿山安全管理注入新活力。

“以前给矿工发自救器,光登记核对就要花不少时间,遇上早班高峰期,几十名矿工排队等候,不仅耽误下井时间,忙中出错漏登的情况也偶有发生。”某国有煤矿安全科负责人的话,道出了众多矿山管理者的困扰。传统自救器管理模式以人工操作为核心,存在的第一个突出痛点,就是效率低下、差错率高。每天数百名作业人员需要领取自救器,人工登记时需逐一核对身份信息、填写领用记录,流程繁琐且耗时;回收时同样需要人工核对设备编号、检查外观,不仅增加了管理人员的工作量,还容易出现错拿、漏拿、记录混乱等问题,严重影响井下作业进度。更值得警惕的是,人工登记的信息多依赖纸质台账保存,易损坏、易丢失,查询和追溯极为不便,一旦发生安全事故,难以快速准确获取自救器领用信息,给事故分析和救援工作带来极大阻碍。

隐患排查滞后,是传统自救器管理模式的另一大致命痛点。自救器的气密性、压力值、药剂活性等关键性能,直接决定了其在突发险情中的防护效果,而传统模式下,这些性能参数全靠人工定期检查,不仅耗时耗力,还存在严重的主观性和局限性。人工检查只能发现表面的破损问题,对于内部压力不足、气密性轻微泄漏等隐蔽隐患,很难及时识别;同时,人工检查依赖管理人员的责任心,容易出现漏检、错检情况,部分性能下降或过期的自救器可能被继续使用,给作业人员的生命安全埋下严重隐患。某煤矿曾发生过这样一起险情:一名矿工领用了一台气密性轻微泄漏的自救器,万幸的是险情发现及时,未造成人员伤亡,而事后排查发现,这台自救器的隐患的是人工检查时漏检导致的。这样的案例,在矿山行业并不少见,也凸显了传统管理模式在隐患防控上的被动性。

此外,传统管理模式还存在库存管控混乱、维护成本偏高的问题。人工管理无法实时掌握自救器的库存动态,常常出现库存不足或积压浪费的情况;自救器的维护保养和定期校验依赖人工记忆和排查,容易出现维护不及时、过度维护等问题,不仅增加了企业的运营成本,还缩短了自救器的使用寿命。这些痛点相互叠加,不仅影响了矿山企业的安全管理水平,还制约了企业的生产效率和可持续发展,推动自救器管理模式升级,成为矿山企业的迫切需求。

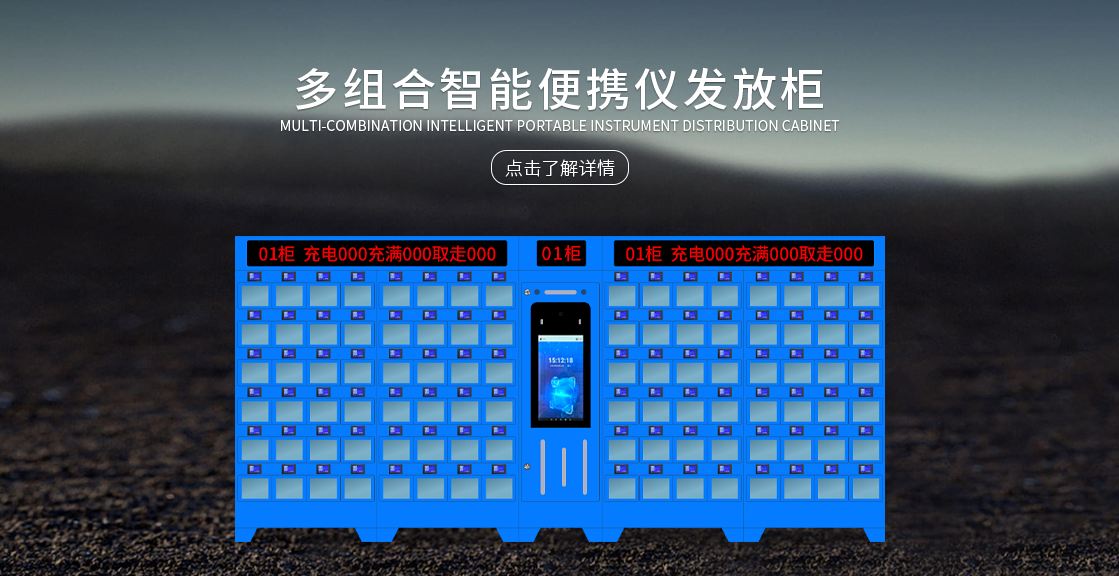

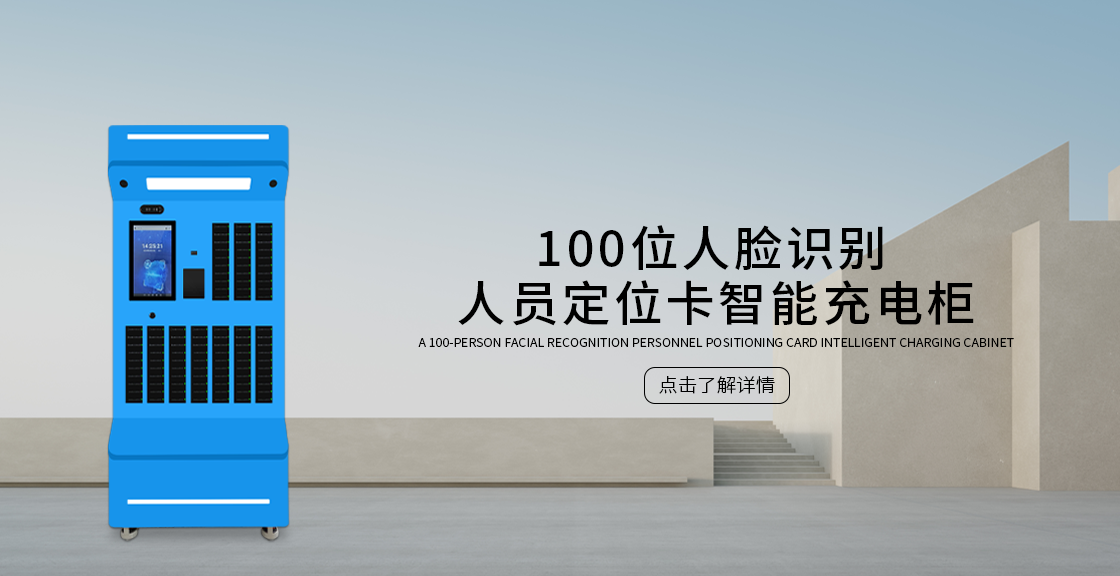

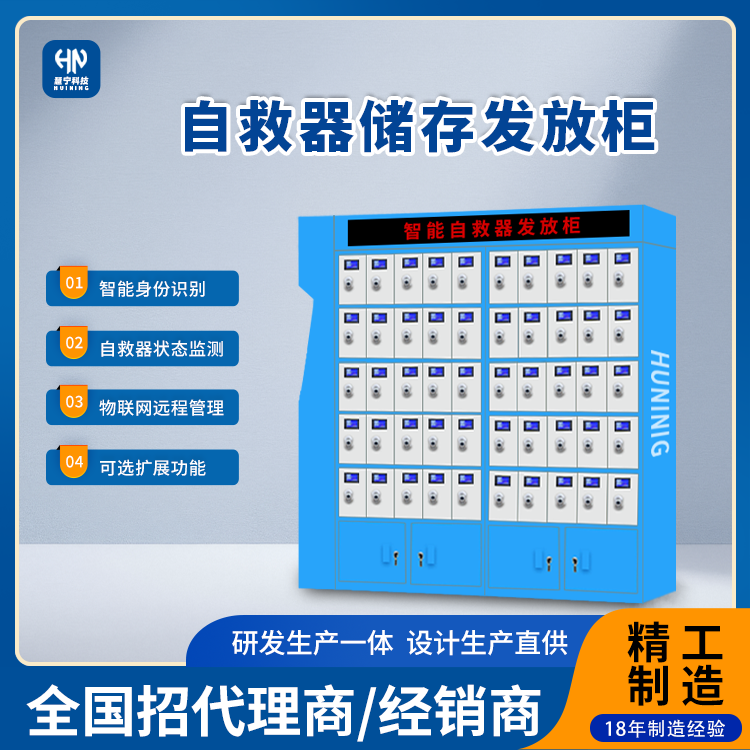

自救器智能收发柜的出现,精准破解了传统管理模式的所有痛点,重塑了矿山自救器管理的新流程。在效率提升方面,智能收发柜集成生物识别、RFID射频识别等技术,作业人员只需刷脸、刷卡即可完成身份验证,自助领取或归还自救器,整个过程仅需数十秒,大幅缩短了领用时间,彻底解决了排队等候的问题;同时,系统自动记录每一次领用、归还信息,生成电子台账,无需人工填写,杜绝了登记差错,查询追溯一键完成,大幅减轻了管理人员的工作量。

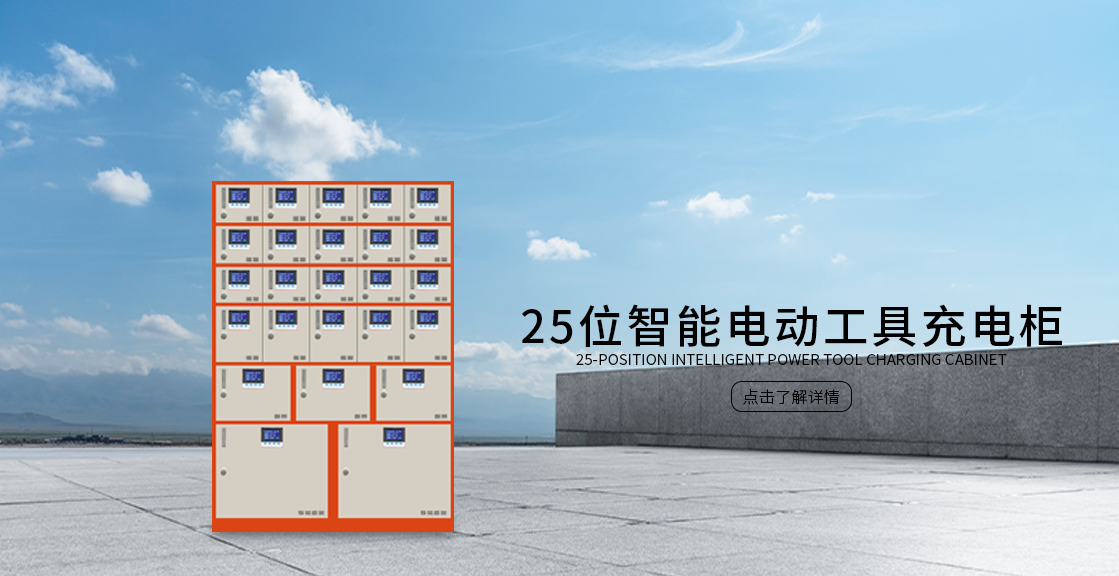

在隐患防控方面,智能收发柜内置高精度传感器,可对自救器的压力、气密性、有效期等关键参数进行24小时实时监测,一旦发现参数异常,系统会立即发出声光报警,并将报警信息推送至管理人员的移动终端,提醒及时检修或更换,实现了隐患“早发现、早处置”,从源头上杜绝不合格自救器流入井下。在库存和维护管理方面,智能收发柜可实时统计库存数量、设备状态,自动生成库存预警和维护提醒,帮助管理人员精准掌握设备情况,制定科学合理的库存和维护计划,减少资源浪费和维护成本。