长期以来,我国矿山自救器管理多处于 “被动应对” 状态 —— 设备故障后才维修、校验周期到了才处理、库存短缺了才采购,这种模式不仅效率低下,更难以适应复杂多变的井下安全环境。矿用自救器全生命周期管理系统凭借物联网、大数据、人工智能等先进技术,实现了管理模式从 “被动管理” 到 “主动防控” 的根本性变革,为矿山安全注入智能化新动能。

物联网技术是系统实现主动防控的核心支撑。系统为每台自救器配备智能传感器,实时采集设备的压力、电量、密封性等关键运行参数,通过井下无线通信网络传输至地面管理平台。管理人员无需现场检查,即可在后台实时掌握每台自救器的运行状态,一旦发现参数异常(如压力不足、密封失效),系统立即发出声光预警,并精准定位异常设备的位置,便于管理人员及时处理,将故障隐患消灭在萌芽状态。

大数据分析功能让安全管理更具预见性。系统累计存储自救器全生命周期的海量数据,包括采购数据、库存数据、校验数据、使用数据、故障数据等。通过大数据算法对这些数据进行深度分析,系统可以挖掘出设备故障的规律,比如某一品牌自救器的常见故障点、特定使用环境下设备性能衰减的速度等,从而提前制定预防性维护计划。例如,系统通过分析发现某批次自救器在使用 6 个月后气密性容易下降,便会自动将该批次设备的校验周期提前,实现 “预判性维护”。

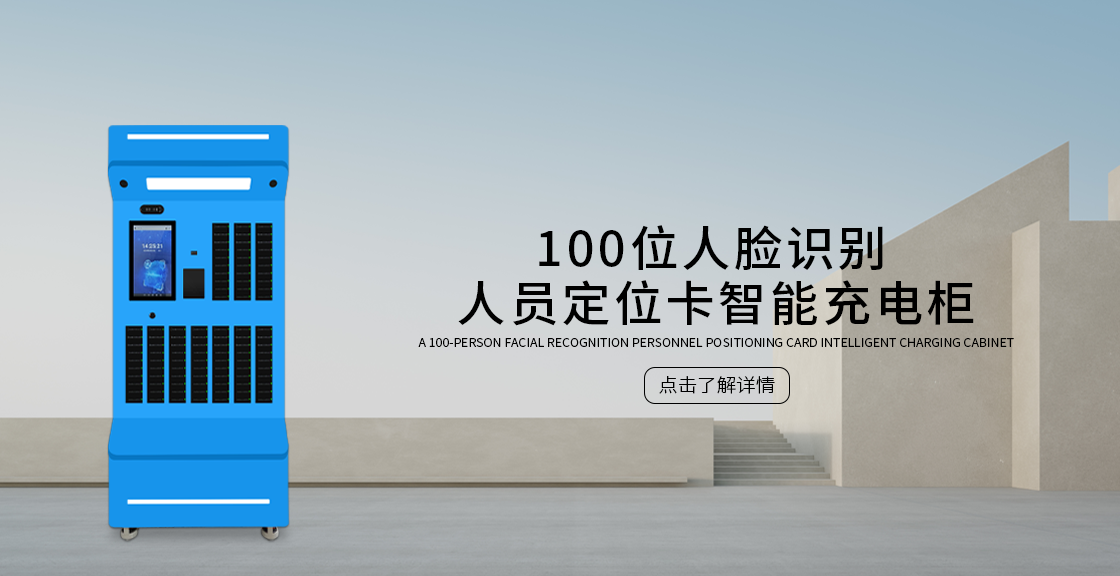

人工智能技术的应用进一步提升了管理效率。系统支持人脸识别、语音指令等智能交互方式,矿工领取、归还自救器时,无需手动登记,仅需 1-2 秒即可完成身份验证和设备交接,大幅缩短了交接时间,尤其适合井下紧急情况下的快速响应。同时,系统的智能调度功能可以根据井下作业人员分布、作业区域风险等级等因素,自动优化自救器的配置方案,确保高风险区域的自救器配备更充足、更可靠。

与传统管理模式相比,智能化管理系统的主动防控优势在应急场景中尤为突出。当井下发生瓦斯泄漏、火灾等突发事件时,系统可通过井下广播系统、矿工定位设备等渠道,自动向受影响区域的矿工推送自救器使用提示,并显示最近的自救器存放位置。同时,系统实时跟踪自救器的启用情况,帮助指挥人员掌握矿工的逃生进度,为应急救援提供数据支持,最大限度减少人员伤亡。